Micrografia Estructural.

Con este aparato que simplemente es un microscopio conectado a una computadora con una aplicación que sirve para ver la microestructura de cualquier material siempre y cuando este en probeta.

Tuesday, July 28, 2015

Medidor de dureza

Durometro.

El durometro es un medidor de dureza de metales y no metales que tiene punta de diamante.

Como Hacer Una Probeta

Primero cortamos un pedazo de Laton.

Segundo pasamos el Laton por diferentes lijas ( de la mas gruesa que fue 20 a la mas suave que fue 1.000).

Tercero la probeta fue atacada.

Por ultimo vimos su microestructura y fue esta

Segundo pasamos el Laton por diferentes lijas ( de la mas gruesa que fue 20 a la mas suave que fue 1.000).

Tercero la probeta fue atacada.

Por ultimo vimos su microestructura y fue esta

Metalografia

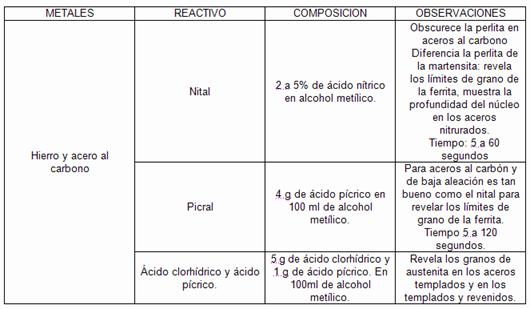

ATAQUE QUÍMICO DE LA MUESTRA

El propósito del ataque químico es hacer visibles las características estructurales del metal o aleación. El proceso debe ser tal que queden claramente diferenciadas las partes de la micro estructura. Esto se logra mediante un reactivo apropiado que somete a la superficie pulida a una acción química. Los reactivos que se sutilizan consisten en ácidos orgánicos o inorgánicos y el álcalis disueltos en alcohol, agua u otros solventes. En la tabla que se muestra a continuación se observan los reactivos más comunes.

Las muestras pueden ahora atacarse durante el tiempo necesario sumergiéndolas boca abajo en una solución contenida en una caja de Petri. Un método opcional consiste en aplicar el reactivo con un gotero para ojos. Si el tiempo de ataque es demasiado corto, la muestra quedará subatacada y los límites de grano y otras configuraciones se verán desvanecidos e indistintos cuando se observen en el microscopio. Si el tiempo de ataque es demasiado largo, la muestra se sobre atacará y quedará muy obscura, mostrando colores no usuales. El tiempo de ataque debe controlarse muy cuidadosamente.

La acción del ataque se detiene al colocar la muestra bajo una corriente de agua. Límpiese la muestra con alcohol y utilice una secadora de pelo para terminar de secarla. Cuídese de no frotar la muestra pulida y atacada con alguna tela o con los dedos, porque esto altera la condición superficial del metal.

Microscopio de campo oscuro:

El microscopio de campo oscuro utiliza un haz enfocado de luz muy intensa en forma de un cono hueco concentrado sobre el espécimen. El objeto iluminado dispersa la luz y se hace así visible contra el fondo oscuro que tiene detrás, como las partículas de polvo iluminadas por un rayo de sol que se cuela en una habitación cerrada. Por ello las porciones transparentes del espécimen quedan oscuras, mientras que las superficies y partículas se ven brillantes, por la luz que reciben y dispersan en todas las direcciones, incluida la del eje óptico que conecta el espécimen con la pupila del observador. Esta forma de iluminación se utiliza para analizar elementos biológicos transparentes y sin pigmentar, invisibles con iluminación normal, sin fijar la muestra, es decir, sin matarla. También es bastante utilizado en la observación de muestras metalográficas para la observación de detalles en superficies con alta reflectancia.

El objetivo recibe la luz dispersa o refractada por las estructuras del espécimen. Para lograrlo, el microscopio de campo oscuro está equipado con un condensador especial que ilumina la muestra con luz fuerte indirecta. En consecuencia el campo visual se observa detrás de la muestra como un fondo oscuro sobre el cual aparecen pequeñas partículas brillantes de la muestra que reflejan parte de la luz hacia el objetivo.

El efecto es similar a las partículas de polvo que se ven en el haz de luz emanado de un proyector de diapositivas en una habitación oscura. La luz reflejada por las partículas de polvo llegan hasta la retina del ojo, lo que las hace visibles. La luz dispersa permite incluso distinguir partículas más pequeñas que el poder separador del sistema óptico usado por transparencia.

Leer más: http://www.monografias.com/trabajos67/metalografia/metalografia2.shtml#ixzz3hBk6f9IA

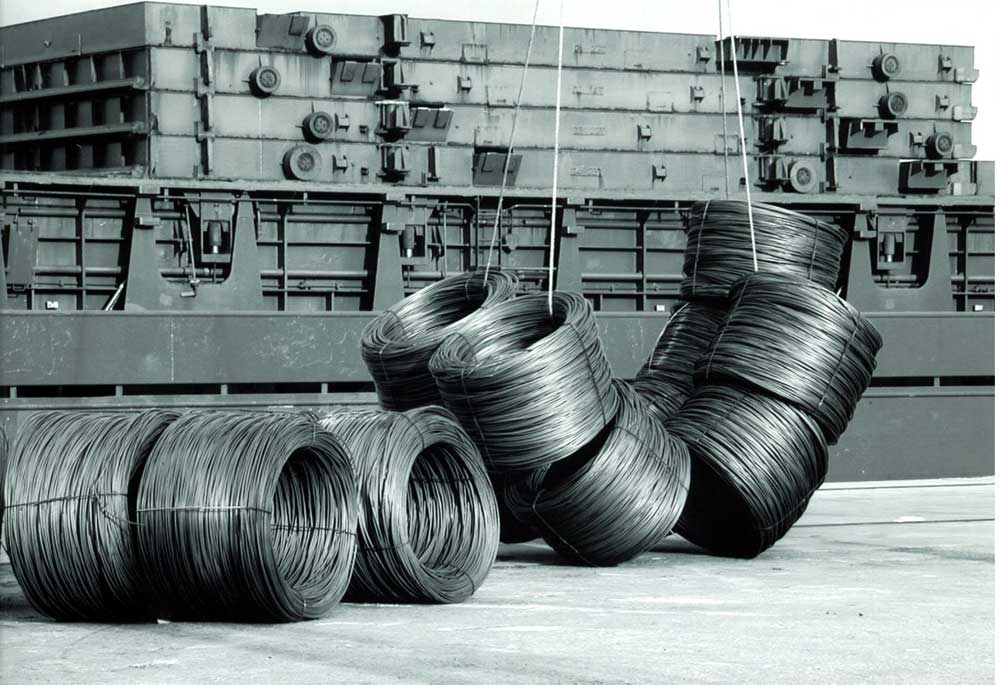

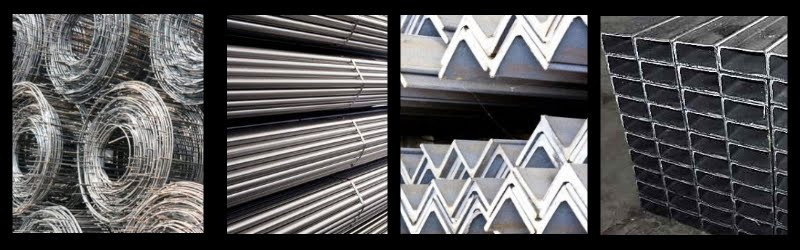

Materiales siderúrgicos

Los materiales siderúrgicos o productos férreos son aleaciones en las que el elemento químico hierro (Fe) es predominante. Según el contenido en carbono estas aleaciones se denominan:

En la terminología de taller se utiliza el vocablo hierro para el acero ordinario de bajo contenido en carbono.

En la fundición, el carbono puede presentarse en una serie gradual de formas en estado grafítico, en las que sus estructuras límites son la laminar (fundición gris) y la esferoidal (fundición dúctil).

Los materiales siderúrgicos o productos férreos son aleaciones en las que el elemento químico hierro (Fe) es predominante. Según el contenido en carbono estas aleaciones se denominan:

| % de carbono | |

| Fundición | > 2 (usualmente entre 2,5 y 4,5) |

| Acero | < 2 |

En la fundición, el carbono puede presentarse en una serie gradual de formas en estado grafítico, en las que sus estructuras límites son la laminar (fundición gris) y la esferoidal (fundición dúctil).

| - Alambres de diámetro menor de 5 mm. (o de sección equivalente) | 8 % (es decir, grado R8) |

| - Alambres de diámetro igual o superior a 5 mm. (o de sección equivalente) | 5% (es decir, grado R5) |

| - Aceros de baja relación, cualquiera que sea el diámetro del alambre | 2 % (es decir, grado R2) |

Friday, July 10, 2015

CARACTERIZACIÓN DE MATERIALES

JOSÉ

GABRIEL NAJAR PEÑA

DAYENKA MATEUS

TECNICO EN

PRODUCCIÓN Y TRANSFORMACIÓN DE ACERO

TUNJA

2015

INTRODUCCIÓN

Uno de los procesos

que lleva la metalurgia es el de la trituración y molienda, en la cual podemos

utilizar las máquinas de mandíbula o las rotatorias para reducir de tamaño

nuestro mineral que puede ser, caliza, hematita y coque.

Para el

siguiente proceso podremos observar y sentir los cambios que pueden tener

nuestros minerales respecto al tamaño, humedad y dureza.

Respectivamente

estos minerales no llegan hasta ahí! Se deben someter a un cribado o tamizado

donde podremos separar nuestro material a tamaños similares y determinar el

material que nos sirve para el respectivo proceso que vallamos a hacer.

NORMAS

DE SEGURÍDAD EN EL LABORATORIO.

1. Memorizar la localización de los extintores y de cualquier otro

tipo de equipo o mecanismo para emplear en emergencias. Conocer el manejo y uso

de los extintores disponibles en el laboratorio y de los demás equipos de

emergencia.

2. Usar siempre gafas de laboratorio para la protección de los

ojos cuando se esté operando en un laboratorio. Las lentes recetadas no

proporcionan la protección necesaria. Nunca use lentes de contacto sin las

gafas de protección.

3. Muchos reactivos son tóxicos, algunos son sumamente tóxicos,

otros como las soluciones concentradas de ácidos o de bases fuertes, son

corrosivos. En caso de contacto con la piel, enjuagar inmediatamente el área

afectada con abundante agua. Si una solución corrosiva se derrama sobre la

ropa, quitarse inmediatamente el vestido y de ser posible ducharse.

4. No trabajar en el laboratorio si no se lleva puesta una bata de

laboratorio, la cual debe ser amplia, de tela gruesa, de manga larga y de puños

ceñidos. Usar siempre zapatos apropiados (cerrados). Nunca usar sandalias.

5. No consumir alimentos en el laboratorio, no ingerir líquidos en

recipientes del laboratorio, no fumar.

6. Tener cuidado al manipular recipientes de vidrio calientes, éste tiene el mismo aspecto que el vidrio frío.

6. Tener cuidado al manipular recipientes de vidrio calientes, éste tiene el mismo aspecto que el vidrio frío.

7. No oler los vapores que provienen de recipientes que contienen

sustancias volátiles. Cuando se requiera hacerlo, traer los vapores con las

manos para percibir el olor.

8. Nunca trabajar solo en el laboratorio. Mantenerse siempre

acompañado, al menos de otra persona.

9. Cuando se emplean o se producen gases tóxicos o corrosivos en

un proceso, este debe llevarse a cabo bajo una campana de gases.

10. Nunca extraer soluciones con una pipeta haciendo succión con

la boca. Emplear perillas de succión o cualquier otro instrumento apropiado.

11. No calentar líquidos en tubos de ensayo con la boca de los

mismos orientada hacia alguna persona.

12. No vaciar agua directa y rápidamente a una solución ácida o

básica concentrada. Cuando fuere necesario hacer diluciones, llevar a cabo la

operación vaciando lentamente al agua la solución concentrada a través de las

paredes interiores del recipiente que lo contiene y con buen agitación.

13. No botar los desechos (productos de las reacciones, reactivos

sobrantes) en las pesetas. Consultar con el profesor o con el técnico sobre el

procedimiento a seguir.

14. No intentar forzar la introducción de un tubo de vidrio dentro

del hueco de un tapón. Cuando se realiza esta operación, previamente debe

humedecerse el agujero del tapón con agua jabonosa y las manos deben protegerse

con una tela gruesa. Las superficies de vidrio recién cortadas deben pulirse al

fuego.

15. Los reactivos deben permanecer en su sitio original, no sobre las mesas de trabajo. Ellos están clasificados y colocados de acuerdo con el grado de toxicidad, de corrosividad, de inflamabilidad y de reactividad.

15. Los reactivos deben permanecer en su sitio original, no sobre las mesas de trabajo. Ellos están clasificados y colocados de acuerdo con el grado de toxicidad, de corrosividad, de inflamabilidad y de reactividad.

16. Cuando trabajan varias personas simultáneamente, las puertas

de acceso al laboratorio deben permanecer completamente abiertas. Trabajar

siempre con el cabello corto o recogido y sin adminículo colgante alguno. No

realizar experimentos que no han sido previamente autorizados.

17. Los puestos de laboratorio y los sitios donde se encuentren

los equipos deben permanecer limpios, aseados.

18. En caso de incendio no debe cundir el pánico. El fuego

localizado puede intentar dominarse inicialmente con un trapo húmedo o con el

extintor apropiado. Cuando se está envuelto en fuego, ducharse rápido y

completamente.

19. Cualquier accidente debe reportarse a la autoridad competente

inmediatamente después de ocurrido.

NORMAS DE

SEGURIDAD EN UNA PLANTA INDUSTRIAL.

1. Todo

trabajador debe presentarse, a las áreas de trabajo en perfecto estado de

aseo personal a tales efectos:

La ropa

exterior (Uniforme) utilizado para el desempeño de

sus labores, deberán cumplir con los siguientes requisitos:

a. Abotonado

completamente, debidamente arreglada.

b. Debe

usarse limpia, buen estado higiénico.

c. No

debe usarse rota, buenas condiciones físicas para su uso.

3. Cada trabajador debe mantener, su área de trabajo limpia y en

buenas condiciones, al concluir cada trabajo y/o al final de su jornada de

trabajo, deberán recogerse las herramientas, equipos, materiales y colocarlos en sitios apropiadamente previstos para ellos.

4. No se debe arrojar desperdicios en el piso, todo trabajador hará

uso de los recipientes para su basura.

5. Los trabajadores utilizaran adecuadamente los servicios sanitarios sin deteriorarlos, conservándolos en buen estado y

cooperando con su mantenimiento y conservación.

6. Cada trabajador deberá tener, interés personal en el orden y aseo

en el sitio de trabajo y hacer uso correcto de las instalaciones, equipos,

maquinarias, las cuales merecen la mayor atención higiénica de su parte.

7. Se

deberá almacenar los materiales en forma ordenada y adecuada en condiciones que

garanticen su estabilidad y dejen el libre espacio para el tránsito en

concordancia con las normas de Orden y Seguridad Industrial sugeridas.

8. Mantener

en forma ordenada las herramientas, equipos, materiales y demás útiles en uso, evitarás

colocar tales implementos en sitios donde obstaculicen el paso o puedan

convertirse en causal de accidentes.

9. No

deberán intentar hacer un trabajo con el cual no estés familiarizado, si debes

hacerlo, consulta antes a tu Supervisor para obtener el consejo y la

información necesaria e instrucciones apropiadas.

10. Antes

de comenzar alguna labor, debes cerciorarte del buen estado de las herramientas

y que sean las adecuadas para el trabajo a realizar.

11. Deberás

prestar siempre atención al trabajo y estar alerta de lo que ocurra a tu

alrededor, la falta de atención es una de las causas de los accidentes.

12.

Si sufrieras una lesión en el trabajo, por pequeña que sea deberás participarlo

al Supervisor inmediato y/o al Supervisor de Seguridad Industrial.

13. Si

has de trabajar en lugar alto, utilizaras andamios, escaleras apropiadas, no

usarás tambores, cajas, u otros objetos improvisados.

14. Cuando

trabajes por turno, antes de retirarte del lugar de trabajo, deberás informar

al relevo sobre cualquier condición insegura que a tu juicio pueda afectar la

seguridad tuya y de tus compañeros.

15. Si

notas alguna condición peligrosa para tus compañeros de trabajo deberás

corregirlas inmediatamente, si es posible informar a tu Supervisor sobre ello,

así como también al Supervisor de Seguridad Industrial.

16. Se

recomienda seguir los consejos señalados en los avisos de seguridad, no olvides

que el propósito de estos es proteger a los trabajadores contra posibles

accidentes.

17. Deberás

usar tu uniforme de trabajo completo, así como las botas de seguridad en el

trabajo.

18. Deberás

mantener los equipos de extinción de incendios en

el sitio que haya sido asignado y no debes tocarlo al menos que sea para

utilizarlo en caso de emergencias (Conatos de Incendio, etc.).

19. Los

pasillos que conducen a los equipos de protección contra incendios se

mantendrán despejados.

LA CHATARRA

Debido a la situación difícil de la

chatarra y el inestable precio en el mercado, las empresas han optado por hacer

pre reducidos como sustitución de ella.

El pre reducido es la primera

opción para regular el proceso y disponibilidad de la chatarra, teniendo como

ventajas su composición química homogénea y su tamaño uniforme.

La peletizacion es un proceso en el

que se aglomera el hierro con una granulometría menor a 150 micras y con baja

concentración de impurezas que se mezclan con agua, bentonita, cal hidrata son

tratados en el horno a más de 1100ºc con el objetivo de dar las propiedades

tanto físicas, químicas y mecánicas al mineral.

La peletizacion se caracteriza

porque el mineral fino se empieza a aglomerar en forma de bolitas con un grado

de humedad, luego de esto estas bolitas a las cuales se les llama “en verde”

pasan a un proceso donde son endurecidas por cocción en un horno.

Ya que la obtención rápida de un

mineral y a bajo costo cada vez es más difícil es por esto que la producción de

los pellets se está esparciendo a nivel mundial y se espera que a futuro todas

las empresas utilicen este método.

Hasta hace poco era impensable

tener una maquina convencional de pellets dentro de una siderúrgica por su gran

tamaño, esto obligaba a los productores a comprar al mercado comercial.

De acuerdo con los laboratorios

realizados previamente de moliendas y tamizados hemos recogido el material

suficiente para para hacer nuestro laboratorio de pellets y así poder detallar

realmente como es un pellet, cuales son y como se sacan las composiciones tanto

químicas, físicas y mecánicas ya vistas en la parte teórica.

AGLOMERACIÓN:

Por aglomeración se entienden los procesos en los que los materiales de

granulometría fina, por ejemplo, concentrados de mena, son transformados en

terrones más gruesos. La aglomeración se utiliza particularmente si la mena va

a ser fundida dentro de un horno de cuba, en el cual el material fino

obstruiría el paso del gas. La aglomeración puede ser cualquiera de los

siguientes tipos:

Briquetado: es la

compactación a temperatura ambiente, de mineral con un aglutinante inorgánico

normalmente cal, cemento, arcilla o sales metálicas; o puede ser orgánico;

petróleo, alquitrán o brea. Luego se somete a un calentamiento en un horno de

sinterizar a fin de unir las partículas que están en contacto, dejando todavía

gran porosidad al aglomerado formado.

Sinterización:

Es la aglomeración de partículas finas y sueltas en una masa compacta y porosa

mediante fusión originada por el calor producido por combustión dentro de la

misma mena.

Peletización: Se

realiza en dos etapas, primero se forman aglomerados esféricos con la mena

húmeda de 10 a 20 mm por desmenuzamiento y adición de agua en un tambor

giratorio y posteriormente se endurecen esos aglomerados por el subsecuente

tratamiento térmico en un horno de cuba.

Nodulización: El mineral

se transforma en nódulos en un horno giratorio por el balanceo de la carga

caliente a una temperatura próxima a la de fusión. REDUCCIÓN DE LOS ÓXIDOS METÁLICOS Un numeroso grupo de metales se producen a

partir de óxidos, este es por ejemplo el caso del hierro Fe, cromo Cr,

manganeso Mn, estaño, etc. En otros casos, por ejemplo para el plomo Pb y el

zinc Zn, las menas de sus sulfuros se tuestan primero para producir óxidos,

como ya vimos; posteriormente estos óxidos se reducen para producir metal.

Subscribe to:

Posts (Atom)